MEMS / 電子部品気密検査

小型電子部品の検査

MEMS、水晶振動子、半導体デバイスなどの小型電子部品は、様々な分野で使用されています。

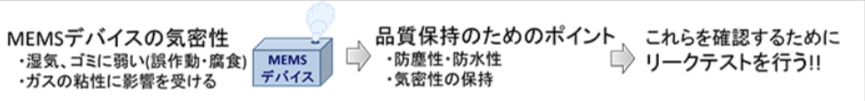

MEMSデバイスなどの小型電子部品は、湿気や封入ガスの粘性に性能が大きく左右され、湿度による内部回路の腐食やガスの粘性の変化による誤作動から、性能や安全性に影響が出てしまいます。このため、長期間安定した性能を維持し誤作動から保護することを目的として、真空または不活性ガスにより密封封止されています。この密封封止の信頼性を確保するためには、高度な封止技術とそのリークの有無を判断できる高精度なリークテストが必要不可欠です。密封されたMEMSデバイス等の気密性の検査は、単一のリークテストだけでは、広範囲なリークレートに対応できないため、通常グロスリーク測定とファインリーク測定の2種類の測定を複合して行う必要があります。フクダは、密封された電子部品の複雑な気密検査を自動化することにより、液没による漏れ検査と比較して少ない工程で簡単に素早く測定できる製品を国内および海外のメーカー様に広くご採用いただいております。

小型電子部品向け リークテストシステム

液没による試験方法とフクダの試験方法

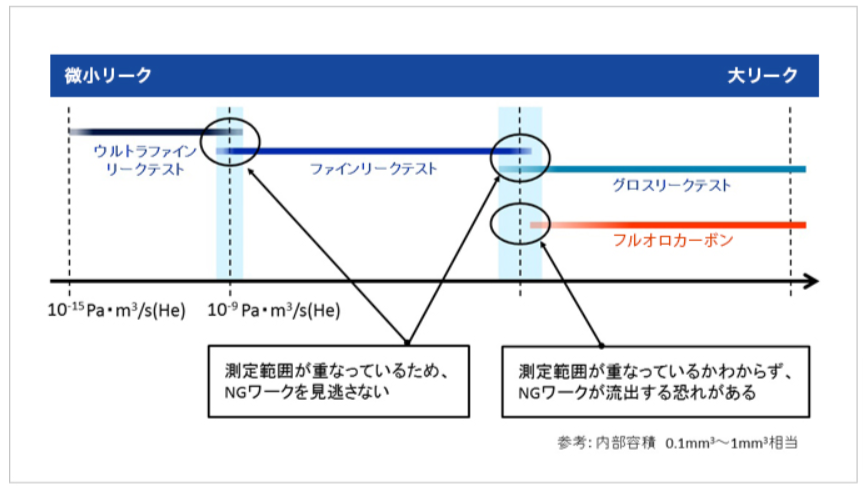

下図に、液没による試験方法(フルオロカーボン+ヘリウム)とフクダ製品の試験方法(エア+ヘリウム)を示します。

液没による試験方法は、ワークをフルオロカーボンへ液没し、発生する気泡により漏れの有無を判断します。しかし、ワークからの気泡を「漏れ量」として数値化することは難しいため、ヘリウムリークテストとフルオロカーボンの測定範囲が重なっていることを確認できず、互いの測定範囲を補えない可能性があります。そのため、測れない領域が生じ、不良品を見つけられない恐れがあります。一方、フクダ製品は、ヘリウムリークテストとエアリークテストの測定範囲を重複させることができ、互いの測定範囲を補えるため、不良品を見落とすことがありません。

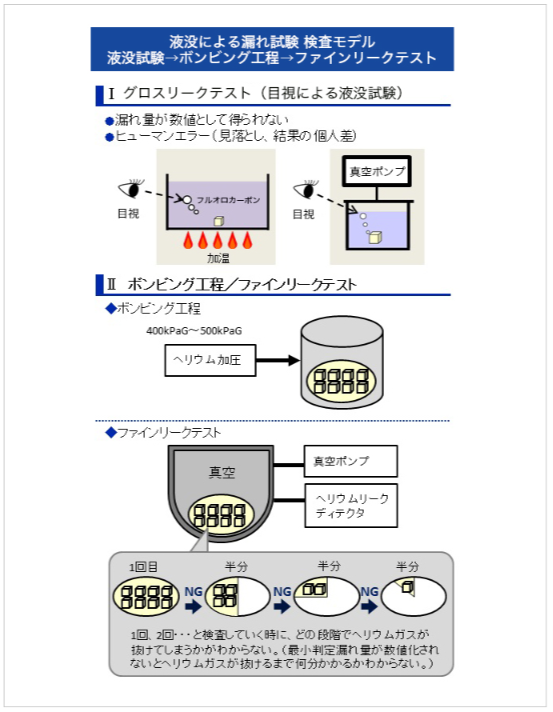

液没による漏れ試験

液没試験によるグロスリーク測定では、ヒューマンエラーのリスクがあり、漏れ量の数値が得られません。目視による気泡の確認では、5×10⁻⁵5Pa・m³/sなのか3×10⁻⁶Pa・m³/sなのか、といった具体的な漏れ量の数値が分からないのです。漏れ量の数値がわからないと、グロスリーク測定ではどこまでの漏れ量のNGワークが取り除かれているかが分からず、ヘリウムガス放置時間が決められません。ヘリウムガス放置時間は、製品内部に充填されたヘリウムガスが、グロスリーク最小判定値(リークテスタが判別できる一番小さい漏れ量)の時、どれくらいの時間でワークに充填したガスが抜けてなくなってしまうかを知るための基準です。上図に示す方法で、グロスリークの最小判定値漏れ量が測定できない場合には、不良品を見落とす可能性があります。ワークを何度も分けて測定する工程は、例えば内容積が0.1mm³と非常に小さい場合、工程時間内にヘリウムガスが抜けてしまい、NGワークを検知できないことがあります。グロスリーク測定で高感度な漏れ量の数値が得られれば、より長い放置時間内で確認が可能となり、不良品を見落とさずに安心して気密検査ができるようになります。

フクダ製品による漏れ試験

グロスリーク測定は、大漏れのNGワークを見つけ、ファインリーク測定に必要な放置時間を確保する役割があります。フクダの製品は、エアとガスを利用して測定するためグロスリーク測定の際に漏れ量を数値化することで、放置時間の管理ができます。各工程を全自動で行うため、ヒューマンエラーの心配がなく、大漏れ・小漏れの全漏れ領域を確実に効率よく測定することができます。

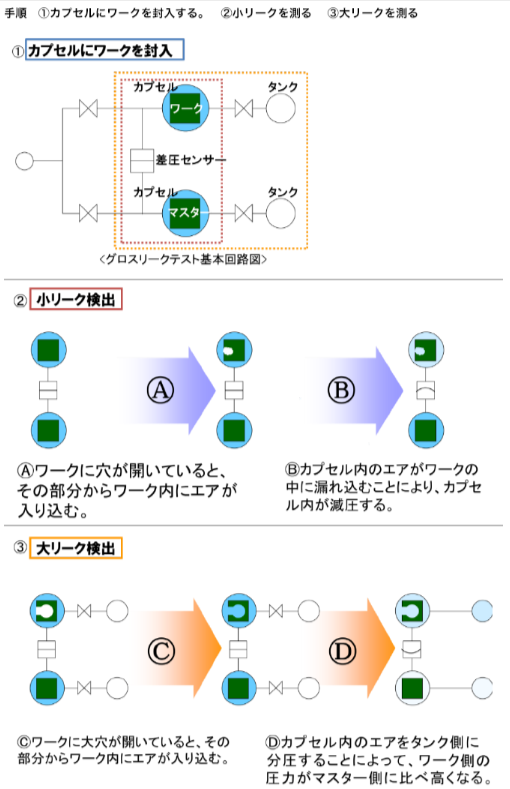

グロスリークテスト

差圧式エアリークテストによるグロスリークテストで行います。小型カプセル内にワークとマスターを封入して比較することで、ワークの漏れ量を数値として検出します。例えば1612サイズでは、等価標準リーク率換算で2×10⁻⁷Pa・m³/s相当の漏れ量まで測定が可能です。

ファインリークテスト

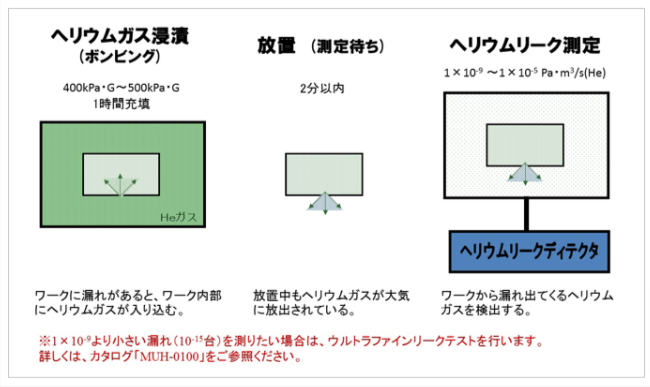

グロスリークでは検出できない微小な欠陥孔を測定するためには、空気ではなくヘリウムガスを用いた高感度リークテスト(ファインリークテストと呼称)を実施します。測定する前にワークをチャンバ(ヘリウム雰囲気で満たすための圧力容器)に入れ、100 kPaG 以上のヘリウム雰囲気中に曝します(ボンビング)。ワークに微小な欠陥孔があった場合、その欠陥孔からワーク内部へヘリウムガスが入り込み、ワーク内部のヘリウム分圧が徐々に上昇していきます。一定時間ヘリウム雰囲気中に曝した後、チャンバからワークを取り出します。欠陥孔からワーク内に入り込んだヘリウムガスは、チャンバから取り出された直後より大気へ放出されます。ファインリークテストは、この大気へ放出されるヘリウムガスの量を検出しワークの漏れ量を測定します。ワーク内部に入り込むヘリウムガス量は「ワークの内容積」・「ヘリウムボンビング圧力」・「ヘリウムボンビング時間」に依存し、放出するヘリウムガス量は時間経過と共に減ってしまいますので、検出できるヘリウムガス量も減ってしまいます。よって、ワークを取り出してからの時間管理が非常に重要になります。この経過時間を放置時間といいます。

ワークサイズと放置時間

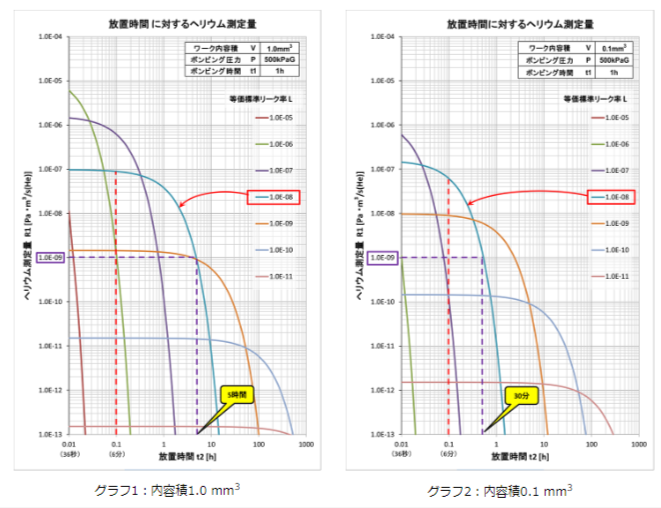

放置時間は、ワークの内容積、ヘリウムボンビング圧力、ヘリウムボンビング時間によって異なります。例として、ワーク内容積を1.0mm³、 0.1mm³ とした時の放置時間について考えてみます。

等価標準リーク率Lとは、「高圧側を大気圧、低圧側を真空とした場合の圧力差の時(100kPa)」の「温度25℃時」の「1秒間当たり」の「空気漏れ量」を表します。空気漏れ量は、印加する圧力や測定する条件(温度)によって変化してしまうため、一概に比較することができませんが、等価標準リーク率という決まった条件の値に換算することによって条件が統一され、漏れ量を比較・検討することができるようになります。

ファインリーク試験の測定結果は、経過時間(放置時間)のヘリウム測定量R1を表しており、空気漏れ量ではありません。前述の通り、このヘリウム測定量R1の結果をもとに等価標準リーク率Lへ換算する必要があります。

上記グラフは、ヘリウムボンビング圧力:500 kPaG、ヘリウムボンビング時間:1時間とした場合の、ワーク内容積:1.0mm³ (グラフ1)と0.1mm³ (グラフ2)の等価標準リーク率Lとヘリウム測定量R1の関係を表しています。等価標準リーク率Lが大きければ漏れ量が大きいことを意味しますので、ヘリウム測定量R1も大きくなり、ヘリウムガスの抜け時間も早くなるため検出できる時間が短くなることがわかります。また、等価標準リーク率Lが小さければ漏れ量が小さい(=欠陥孔が小さい)ことを意味しますので、ヘリウム測定量R1も小さくなり、ヘリウムガスの抜け時間も長くなるので検出できる時間の範囲が長くなることがわかります。ワーク内容積が1/10になると、おおよそですが放置時間も1/10程度になります。

等価標準リーク率L:1.0×10⁻⁸Pa・m³/sで比較すると、0.1時間(6分)時点で内容積1.0mm³の場合は、ヘリウム測定量R1が約9.0×10⁻⁸Pa・m³/s (He) と検出されていますが、内容積0.1mm³の場合は、約6.0×10⁻⁸Pa・m³/s (He) となっており、グラフ上からもヘリウムガスの放出量が下がり始めていることがわかります。 ヘリウム測定量R1の閾値を1.0×10⁻⁹Pa・m³/s (He) とすると、内容積1.0mm³の場合は5時間以内であれば検出することができますが、内容積0.1mm³の場合は約30分以内となり、これ以上経つとヘリウムガスが抜けてきてしまい正しく測定できなくなります。従って、ワークの内容積と検査したい漏れ量:等価標準リーク率によって管理すべき放置時間は変わってしまいます。特に、ワークの内容積が小さくなるほど充填されるヘリウムガスも少なくなり、同一の等価標準リーク率であっても放置時間は短くなっていくので、ワークごとの事前検査と厳密な時間管理が必要となります。特にMEMSデバイスなどは内容積が非常に小さいため、確実な時間管理に加え高精度なリークテスタを選定する必要があります。