自動校正機能

開発背景

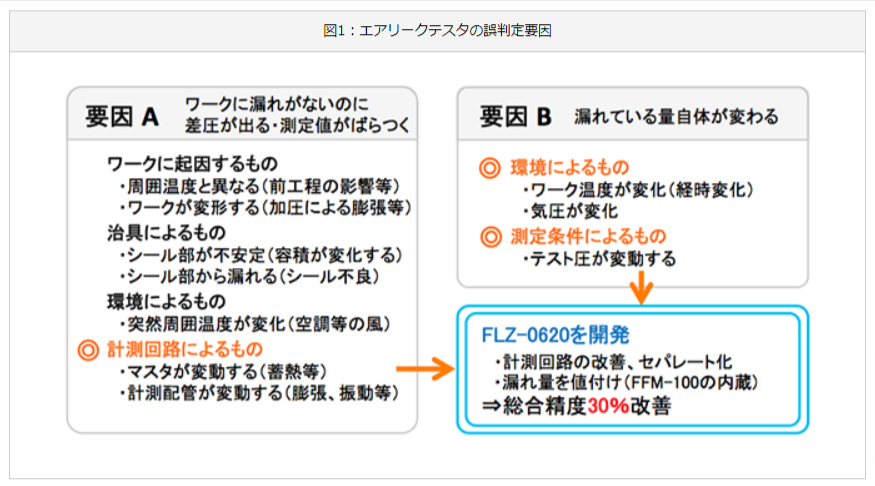

エアリークテストは、外部環境(時間、温度、大気圧、テスト圧、容積変化など)の変動による影響を受けます。検査の現場では、検査する季節や時間帯、試験場の標高や地域(国)の違いにより、気圧や温度などが変化してしまうため、測定結果が影響を受けます。たとえば、同じ漏れ孔が開いている被試験物(以下、ワーク)を測定する場合、朝晩の気温の違いや圧力の違いで、測定結果として表示される漏れ量の値は影響を受けます。また、ワーク自体には漏れがないのに圧力が変化してしまい、あたかも漏れがあるかのように測定値が表示されることもあります。これらの現象は、これまで多くの利用者や技術者を悩ませてきました。フクダでは、図1に示す誤判定要因のうちオレンジ色の項目に着目し、新たにオートキャリブレーションエアリークテスタ(FLZ-0620)を開発しました。

漏れ孔を基準とした漏れ試験

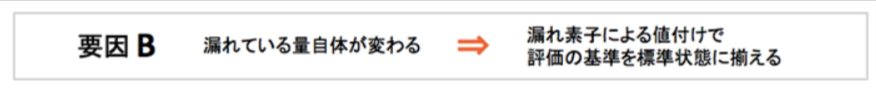

漏れている量自体が変化するとは?

エアリークテストで取り扱う気体漏れの範囲は、ほとんどが粘性流です。図2左のリークモデルのように、管路が細く非常に狭い間隔を通して流体が流れる時、粘性流の範囲内のリークでは、図2の式を適用します。このとき、粘性係数は温度の変化によって変わるため、流量の変動要因となります。また、収縮・膨張の影響によっても漏れ量が変動します。

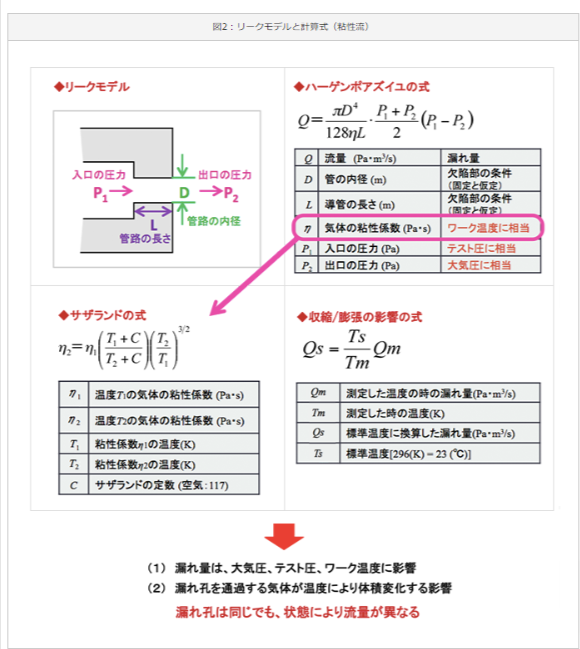

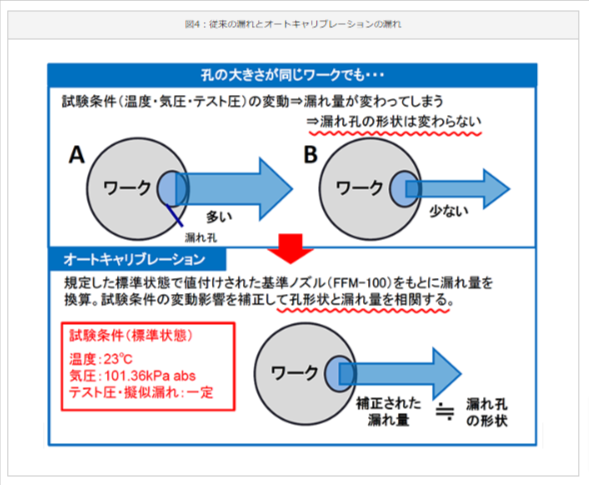

つまり、ワークの漏れ孔が同じでも、その試験条件(主に圧力および温度)の変動により、発生する漏れ量が異なってしてしまうのです。たとえば、図3のように、孔の大きさが同じワークでも、加わる圧力の違いによって、AとBのように発生する漏れ量が異なってしまいます。漏れ孔自体の大きさが同じでも、試験条件(温度・気圧・テスト圧)の変動によって漏れ量が変わってしまうのです。

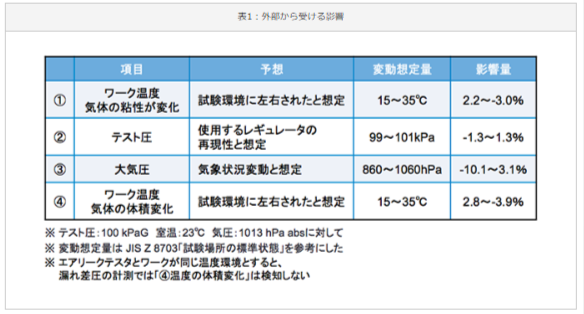

外部環境の変動による漏れ量への影響は、表1にまとめたように5~20%と予想されます。

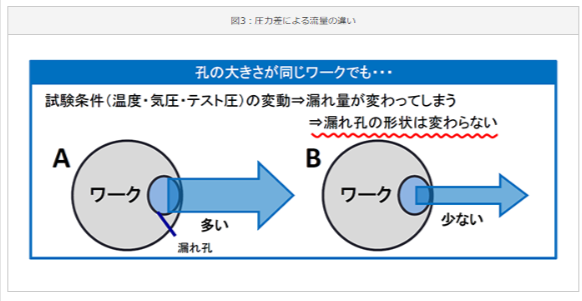

試験条件を定めずに漏れ量で漏れ判定をすると、試験条件(圧力・温度など)の変動によって検査の水準も変化してしまうことになります。これを解決するために、試験条件の各パラメータ(テスト圧、大気圧、温度など)を測定して測定環境を整えるのは、多大なコストと時間を要するため現実的な方法ではありません。そこで、環境を整えるのではなく、規定した条件(標準状態)で値付けされた漏れ素子(FFM-100)をもとに漏れ量を補正するオートキャリブレーション機能を開発しました。図4のように、試験条件が変動してもオートキャリブレーションにより、同じ条件で漏れ量を評価することができます。

オートキャリブレーションは、ワークの孔(欠陥)と同様の挙動が期待できる漏れ素子の実測した値(差圧)を用いて補正する機能です。漏れ素子は、標準状態を温度23℃、気圧101.3kPaとして漏れる量を値付けされた素子です。従来行ってきた「実際に流れる漏れ量」の測定で判別するのではなく、「標準状態で流れる漏れ量」に換算した漏れ量で判別することができます。これまでにも、漏れ素子を併用した測定は行われてきましたが、初めに一度行えば変化しない「固定の定数」として扱い、環境による漏れの変動を測定の誤差としました。これを、漏れ素子により環境変動の値を取り直すという考え方で漏れ量を測る方法に切換え、従来よりも環境の変動に追従することが可能となりました。

オートキャリブレーション機能

FLZ-0620は、漏れ素子としてFFM-100を内蔵し、漏れ量の換算を自動で行います。漏れ素子が環境の変化に応じて測定差圧と漏れ量を結び付け、随時、標準状態への補正が可能となり同じ条件で漏れ量を評価することができます。

動作原理

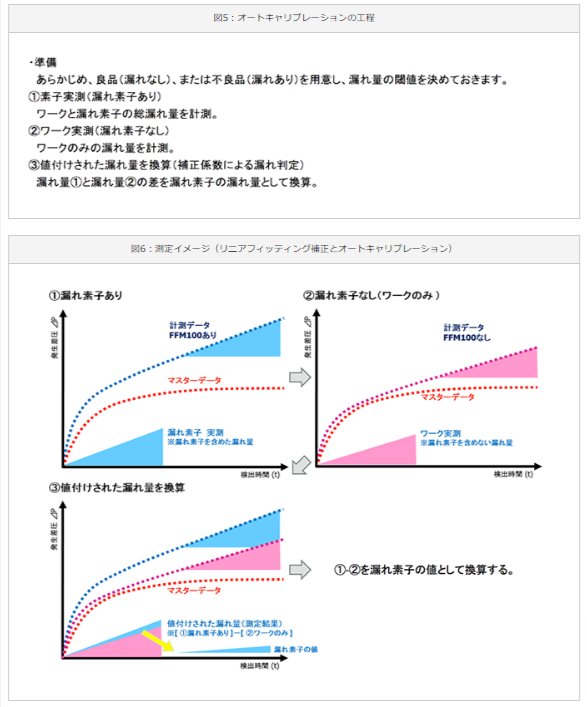

基本的に従来のリニアフィッティング補正と同じですが、測定工程の中にオートキャリブレーション機能を含む点が従来品との大きな違いです。図5、6のように、オートキャリブレーションを行いながらリニアフィッティング補正することにより、一定の精度で計測できるようになります。

FLZ-0620の補正例

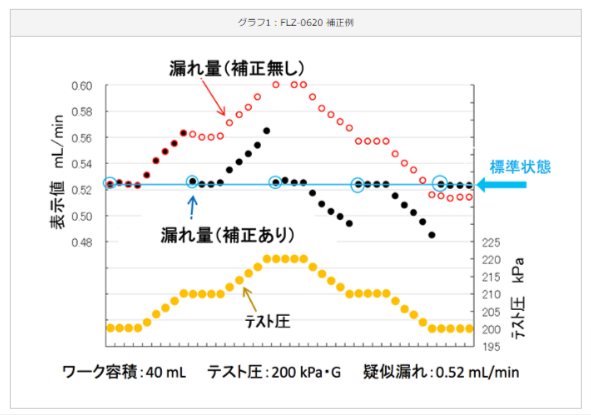

グラフ1は、意図的にテスト圧を200kPa(10%)変化させた状況を作り、FLZ-0620で補正を行った結果です。赤で示したように補正を行わない場合、テスト圧の変化に合わせて、漏れ量も変化しているのがわかります。一方、黒で示したように補正を行った場合は、自動的に標準状態での漏れ量に測定値が補正されます。これにより、テスト圧が変動しても、測定値が影響を受けなくなります(図4参照)。

測定回路の改善 ①セパレート構造のメリット

ワーク自体が漏れていないのに差圧が発生したり測定値がばらつくことは、従来から様々な方法で改善してきました。FLZ-0620は、更に測定回路の改善とセパレート構造の採用により、高い安定性を実現しました。

①セパレート構造のメリット

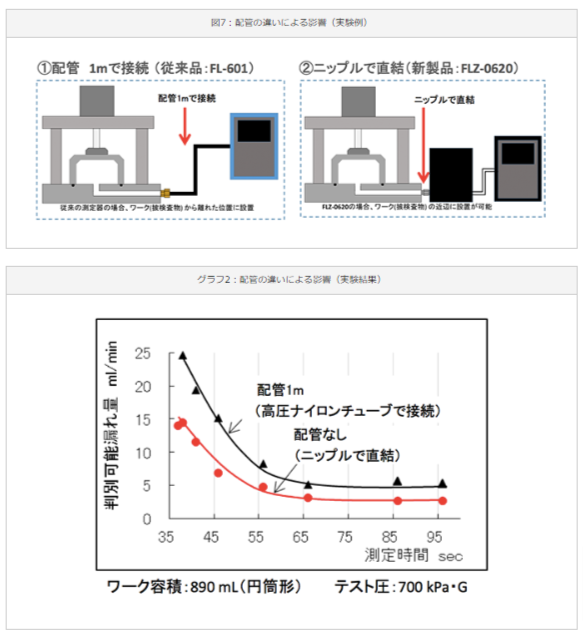

リークテストの際、配管の不安定要素(膨張)や外部環境(温度影響)などにより、測定値がばらつきます。これを改善するには、できる限りワークの近くに計測部を設置することが理想的です。図7は、配管の長さの違いによる測定への影響を実測した例です。①はワークとテスタの配管の長さを1mにし、②はワークとテスタをニップルで直結しています。実験結果のグラフ2からは、②の方が測定値が安定することが分かります。ワークの配管が短い方が、測定値のばらつきを抑えることができます。

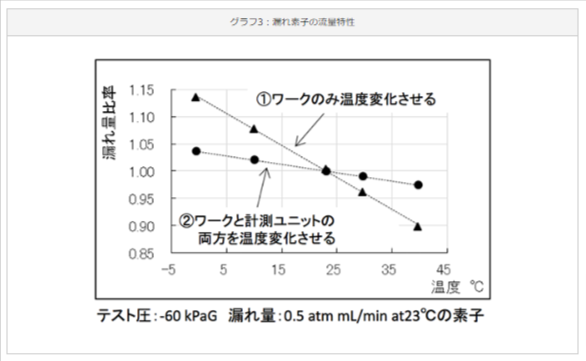

セパレート構造は、ワークと計測ユニットを同一の温度環境下に置くことができるため、温度による流量変化を抑えることができます。グラフ3は、温度が変動した時の漏れ量の変化を実験した結果です。②ワークと計測ユニットが同じ温度の時の方が、①ワークと計測ユニットの温度が違う時と比べて流量変化が小さくなります。

測定回路の改善 ②マスタ変動を改善し安定化

マスタの変動を改善(マスタの高安定化)

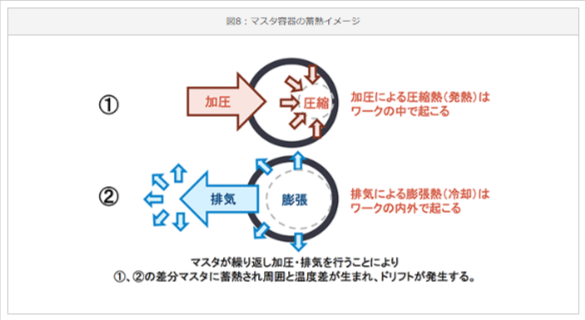

ワーク自体に漏れがないのに値が出ることへの対策として、マスタの変動を改善し、測定の安定化を行いました。従来のエアリークテスタに内蔵されている固定のマスタは、図8のように、加圧と排気の繰り返しによる蓄熱効果により、測定差圧が僅かにドリフトします。

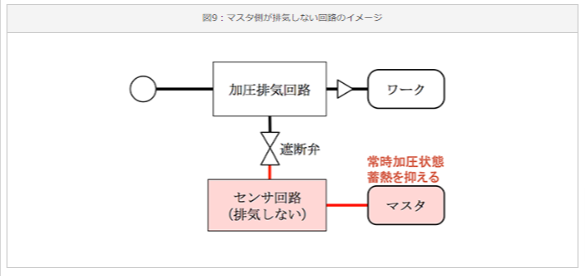

このようなマスタ側の圧縮熱の影響を取り除くため、図9のように、マスタを排気しないことで、蓄熱によるドリフトをゼロにすることが可能となりました。

この回路では、上記の改善に加えて、①センサ内への異物浸入の防止、②加圧・排気時の結露によるテスタ故障の回避、③差圧センサのストレス軽減による耐久性の向上効果も期待されます。従来品とFLZ-0620の判別可能漏れ量を比較したところ、表2に示すように、計測の安定性が30%改善しました。